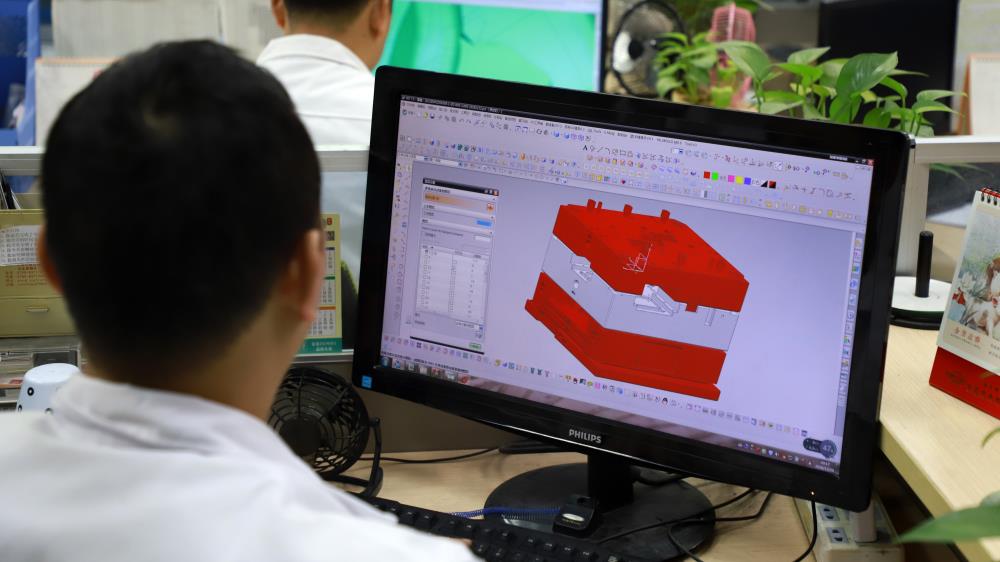

プラスチック加工の成否は、金型設計と金型製造品質の影響に大きく依存し、プラスチック金型設計はプラスチック製品の正しい設計に基づいています。

プラスチック金型の設計で考慮すべき構造要素は次のとおりです。

①パーティング面、つまりダイを閉じたときのメスダイとオスダイの接触面。その位置と形状の選択は、製品の形状と外観、肉厚、成形方法、後処理技術、金型の種類と構造、離型方法、成形機の構造などの要因に影響されます。

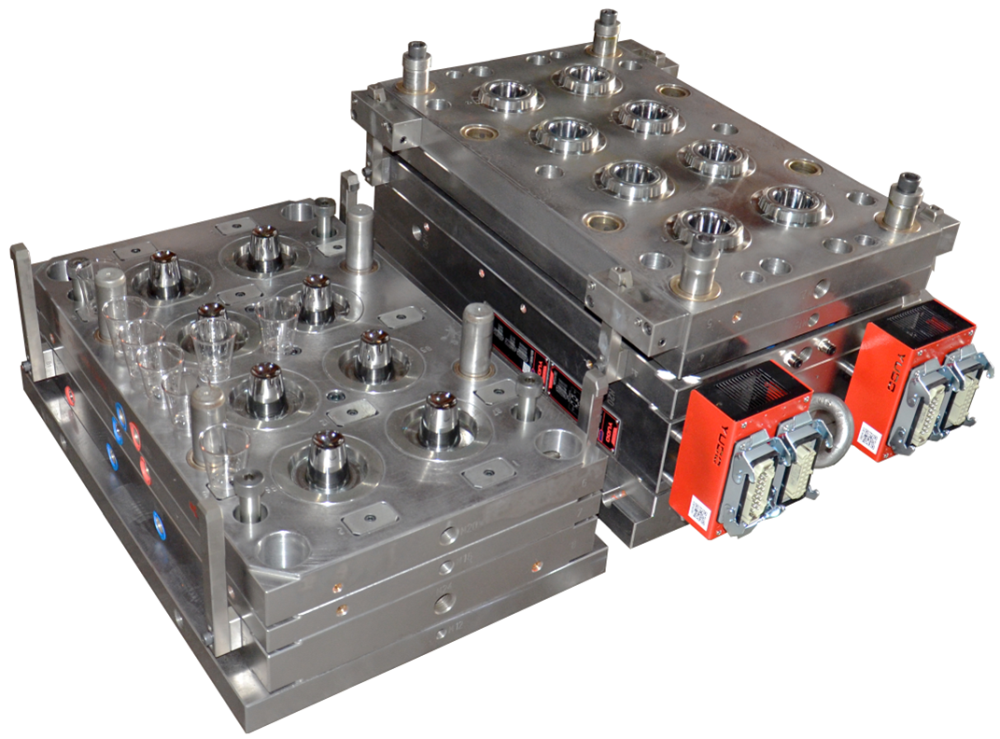

②複雑なダイの構造部品、すなわちスライディングブロック、傾斜トップ、ストレートトップブロックなど。構造部品の設計は非常に重要であり、これはダイの耐用年数、処理サイクル、コスト、および製品品質に関連しています。したがって、複雑なダイコア構造の設計には、設計者のより高度な包括的な能力が必要であり、可能な限り、より単純で、より耐久性があり、より経済的な設計スキームを追求します。

③ダイ精度、すなわちカード回避、ファインポジショニング、ガイドポスト、ポジショニングピンなど。ポジショニングシステムは、製品の外観品質、金型品質、および耐用年数に関連しています。異なる金型構造に応じて、異なる位置決め方法が選択されます。位置決め精度の制御は主に加工に依存し、設計者は主に内部金型位置決めを考慮して、より合理的で調整しやすい位置決め方法を設計します。

②ゲートシステム、つまり射出成形機のノズルから金型キャビティへの供給チャネルには、メインフローチャネル、シャントチャネル、ゲート、および冷間材料キャビティが含まれます。特に、ゲート位置の選択は、良好な流動状態で金型キャビティを溶融プラスチックで満たすのに役立つ必要があり、製品に付着したソリッドランナーとゲートコールド材料は、金型から簡単に排出され、金型開放時に除去されます(ホットランナーモールドを除く)。

③塑性収縮と、金型の製造や組立ミス、金型の摩耗など、製品の寸法精度に影響を与えるさまざまな要因。さらに、圧縮金型と射出成形金型を設計する際には、成形機のプロセスと構造パラメータの一致も考慮する必要があります。コンピューター支援設計技術は、プラスチック金型の設計に広く使用されています。

プラスチック金型の排気システムの設計は何ですか?

射出成形は射出成形に欠かせない部品です。キャビティ量、ゲート位置、ホットランナー、組立図、射出成形金型の材料選択の設計原理を紹介しました。本日は、プラスチック射出成形金型の排気システムの設計を引き続きご紹介します。

キャビティ内の元の空気に加えて、キャビティ内のガスには、射出成形材料の加熱または硬化によって生成される低分子揮発性ガスも含まれています。これらのガスの連続排出を考慮する必要があります。一般的に、複雑な構造の金型では、エアロックの正確な位置を事前に見積もることは困難です。そのため、通常はダイテストで位置を確認し、排気スロットを開ける必要があります。排気スロットは通常、キャビティZが満たされている場所で開かれます。

エキゾーストモードは、ダイパーツのマッチングクリアランスを使用して、エキゾースト用のエキゾーストスロットを開くことです。

射出成形部品の成形には排気が必要であり、射出成形部品の離型には排気が必要です。ディープキャビティシェル射出成形部品の場合、射出成形後、キャビティ内のガスが吹き飛ばされます。離型工程では、プラスチック部品の外観とコアの外観の間に真空が形成され、これは離型が困難です。強制的に離型すると、射出成形部品が変形したり損傷したりしやすくなります。したがって、プラスチック射出成形部品をスムーズに離型できるように、射出成形部品とコアの間に空気を導入する必要があります。同時に、排気を容易にするために、いくつかの浅い溝がパーティング表面に処理されます。

1.キャビティとコアのテンプレートは、円錐位置決めブロックまたは精密位置決めブロックを使用する必要があります。ガイドは、4つの側面または金型の周囲に取り付けられます。

2.モールドベースのプレートとリセットロッドの接触面は、プレートの損傷を防ぐためにフラットパッドまたはラウンドパッドを使用する必要があります。

3.ガイドレールの穴あき部分は、バリやバリを避けるために2度以上傾けてください。穴あき部分は薄い刃の構造であってはならない。

4.射出成形製品のへこみを防ぐために、補強材の幅は外観面の肉厚の50%未満でなければなりません(理想値<40%)。

5.製品の肉厚は平均値とし、へこみを防ぐために少なくとも急激な変化を考慮しなければならない。

6.射出成形部品が電気めっきされている場合、可動金型も研磨する必要があります。研磨要件は、成形プロセスでの冷たい材料の生成を減らすためのミラー研磨要件に次ぐものです。

7.不満や焦げ跡を避けるために、換気の悪い空洞やコアのリブや溝を埋め込む必要があります。

8.インサート、インサート等はしっかりと配置して固定し、ディスクには回転防止対策を施してください。インサートの下に銅と鉄を詰めることは許可されていません。溶接パッドが高い場合、溶接部分は大きな表面接触を形成し、平らに研磨する必要があります。

投稿時間:2022年3月10日