ガスアシストインジェクションプラスチックハンドル

| 部品名 | ガスアシストインジェクションプラスチックハンドル |

| 製品説明 | 外部ガスアシスト射出成形これにより、これまで射出成形では実現できなかった無数の複雑な部品形状を作成できます。後で組み立てる必要のある複数の部品を必要とする代わりに、サポートとスタンドオフは、複雑なコアリングを必要とせずに、単一の金型に簡単に統合できます。加圧されたガスは、成形品が固化するまで溶融樹脂をキャビティ壁にしっかりと押し付けます。一定の均一に伝達されるガス圧により、成形品が収縮するのを防ぎ、表面の傷、ヒケ、内部応力を低減します。このプロセスは、長距離にわたってタイトな寸法と複雑な曲率を保持するのに理想的です。 |

| 輸出国 | ドイツ |

| 商品のサイズ | ∅40X128 |

| 製品の重量 | 100グラム |

| 素材 | ABS |

| 仕上げ | ミラーポリッシュ |

| キャビティ番号 | 1 + 1 |

| 金型標準 | HASCO |

| 金型サイズ | 500X550X380MM |

| 鋼 | 1.2736 |

| 金型寿命 | 500,000 |

| 注入 | コールドランナーサブゲート |

| 排出 | 排出ピン |

| アクティビティ | 1スライダー |

| 射出サイクル | 40S |

| 製品の機能とアプリケーション | ガスアシスト射出成形プロセスは、低圧の従来の射出成形プロセスであり、加圧窒素ガスを使用して材料のショートショットを強制的に金型に充填し、成形品に中空部分を形成しながら、所定の厚い領域で材料を移動させます。 |

テクノロジー

GIM

1、成形原理

ガスアシスト成形(GIM)は、プラスチックがキャビティに充填されるときに高圧不活性ガスが注入され(90%〜99%)、ガスが溶融プラスチックを押してキャビティを充填し続ける新しい射出成形技術です。ガス圧力保持プロセスは、プラスチック圧力保持プロセスの代わりに使用されます。

ガスには2つの機能があります。

1.塑性流動を駆動して、金型キャビティを充填し続けます。

2.中空パイプを形成し、プラスチックの量を減らし、完成品の重量を減らし、冷却時間を短縮し、圧力保持圧力をより効果的に伝達します。

成形圧力を下げることができますが、圧力保持がより効果的であるため、完成品の不均一な収縮や変形を防ぐことができます。

ガスは、気道配置の原理である最短経路を介して、高圧から低圧(最後の充填場所)に容易に浸透します。圧力はゲートで高く、充填の終わりで低くなります。

2、ガスアシスト成形の利点

1.残留応力と反りを低減します。従来の射出成形では、プラスチックをメインチャネルから最も外側の領域に押し出すのに十分な高圧が必要です。この高圧は高い流動せん断応力を引き起こし、残留応力は製品の変形を引き起こします。GIMでのガスチャネルの形成は、圧力を効果的に伝達し、内部応力を低減して、完成品の反りを低減することができます。

2.へこみの除去:従来の射出成形製品は、材料の不均一な収縮の結果として、リブやボスなどの厚い領域の背後にシンクマークを形成します。ただし、GIMは中空ガスパイプラインを使用して製品を内側から外側に押し出すことができるため、硬化後の外観にそのようなマークはありません。

3.型締力を下げる:従来の射出成形では、プラスチックのオーバーフローを防ぐために高い保持圧力には高い型締力が必要ですが、GIMに必要な保持圧力は高くないため、通常、型締力は約25〜60%低下します。

4.ランナーの長さを短縮:ガスフローパイプの厚みのある設計により、特別な外部打ち切り設計なしでプラスチックの流れをガイドおよび支援できるため、金型の処理コストを削減し、溶接ラインの位置を制御できます。

5.材料の節約:従来の射出成形と比較して、ガスアシスト射出成形で製造された製品は、材料の最大35%を節約できます。節約は製品の形状によって異なります。内部の中空材料の節約に加えて、製品のゲート(ノズル)の材料と量も大幅に削減されます。たとえば、38インチのテレビフロントフレームのゲート(ノズル)の数はわずか4つであるため、材料を節約できるだけでなく、フュージョンライン(ウォーターライン)も削減されます。

6.生産サイクルタイムを短縮します。従来の射出成形製品のリブは太く、柱が多いため、製品の設定を確実にするために、特定の射出および圧力保持が必要になることがよくあります。ガスアシスト成形品の場合、接着剤の位置が非常に厚いように見えますが、内部にくぼみがあるため、従来のソリッド製品よりも冷却時間が短く、総サイクルタイムが短縮されます。圧力保持および冷却時間。

7.金型の耐用年数を延長します。従来の射出成形プロセスが製品に当たると、多くの場合、高い射出速度と圧力が使用されるため、ゲート(ノズル)の周りを「ピーク」にしやすくなり、金型には多くの場合必要があります。メンテナンス;ガスアシストを使用した後、射出圧力、射出保持圧力、金型ロック圧力が同時に低下し、それに応じて金型への圧力も低下し、金型のメンテナンス回数が大幅に削減されます。

8.射出成形機の機械的損失を減らします。射出成形圧力とクランプ力の低下により、射出成形機の主要な応力部分(ゴリンカラム、マシンヒンジ、マシンプレートなど)が負担する圧力が減少します。それに応じて削減されます。そのため、主要部品の摩耗が少なくなり、耐用年数が長くなり、メンテナンスや交換の回数が減ります。

9.厚さの変化が大きい完成品に適用:厚い部分を気道として使用し、ガス圧保持による壁の厚さの不均一によって引き起こされる表面欠陥を排除できます。

3、ガスアシスト成形プロセス

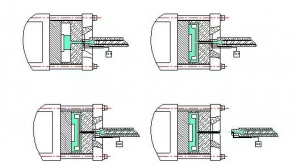

ガスアシスト成形のプロセスは次のとおりです。①金型の閉鎖②プラスチックの充填③ガスの射出④圧力の維持と冷却⑤排気。図2で、aはプラスチック射出、Bはガス射出、Cはガス圧力維持、Dは排気です。

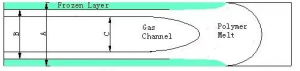

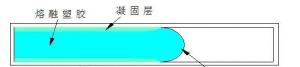

ガスアシスト成形の最初の段階は、図3に示すように、金型キャビティへのプラスチック射出です。溶融プラスチックは金型キャビティに射出されます。金型表面を低温で接触させた後、表面に固化層が形成されますが、内部はまだ溶融しています。射出が90%〜99%になると、プラスチックは停止します。

図4に示すように、第2段階はガス射出です。窒素が溶融プラスチックに入り、くぼみを形成して溶融プラスチックを押し出し、金型キャビティの未充填部分に流します。

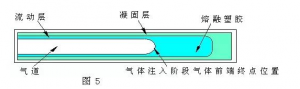

図5に示すように、第3段階はガス射出の終了です。プラスチックが押し出されて金型キャビティが完全に満たされるまで、ガスは溶融プラスチックに流入し続けます。現時点では、まだ溶融プラスチックが残っています。

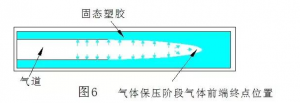

第4段階は、図6に示すように、ガス圧力維持、つまりガス二次浸透段階です。圧力維持段階では、プラスチックが高圧ガスによって圧縮され、体積収縮が補償されて、部品。